Montaż kotłów na paliwa stałe – wymagania, przykładowe schematy

Warunkiem prawidłowej i bezpiecznej pracy instalacji grzewczej opalanej paliwami stałymi jest montaż kotła zgodnie z wytycznymi producenta (dokumentacja techniczno-rozruchowa) oraz obowiązującymi przepisami.

Dobór kotła i parametry pracy instalacji

Nie bez znaczenia dla prawidłowej pracy całej instalacji jest właściwy dobór mocy źródła ciepła. Podstawą doboru kotła, powinien być bilans cieplny sporządzony zgodnie z normą PN-EN 12831:2006 Instalacje ogrzewcze w budynkach – Metoda obliczania projektowego obciążenia cieplnego. Instalacja grzewcza powinna być tak zaprojektowana i wykonana, aby nie przekroczyć maksymalnej dopuszczalnej temperatury pracy oraz dopuszczalnego ciśnienia roboczego, zgodnie z DTR urządzenia.

Wymagania dotyczące kotłowni

Pomieszczenie, w którym na pracować kocioł na paliwo stałe powinno spełniać wymagania określone w normie PN-87/B-02411 Ogrzewnictwo. Kotłownie wbudowane na paliwo stałe. Wymagania. W szczególności należy zapewnić wentylację nawiewną, czyli dopływ powietrza do procesu spalania w ilości określonej dla mocy urządzenia, wentylację wywiewną celem odprowadzenia szkodliwych gazów z pomieszczenia, a przede wszystkim przewód spalinowy o przekroju i wysokości uzależnionej od konstrukcji i mocy kotła. Wymagany minimalny ciąg spalin za kotłem, w zależności od nominalnej mocy cieplnej, podaje producent urządzenia lub można ją określić w oparciu o normę PN-EN 13384-1:2015-05 Kominy – Metody obliczeń cieplnych i przepływowych – Część 1: Kominy z podłączonym jednym paleniskiem.

Połączenie kotła z instalacją grzewczą

Kotły na paliwa stałe mogą pracować w wodnych instalacjach centralnego ogrzewania systemu otwartego lub zamkniętego, z grawitacyjnym lub wymuszonym obiegiem wody, zabezpieczonych zgodnie z wymaganiami normy PN-EN 12828+A1:2014-05 Instalacje ogrzewcze w budynkach – Projektowanie wodnych instalacji centralnego ogrzewania.

Przed przystąpieniem do montażu, należy sprawdzić czy urządzenie posiada kompletne wyposażenie, a zamontowane podzespoły są sprawne. Ze względów eksploatacyjnych i serwisowych kocioł powinien być podłączony z instalacją grzewczą za pomocą złączy gwintowanych lub kołnierzowych (niedopuszczalne jest połączenie poprzez wspawanie). Główne przyłącza instalacji wodnej (zasilanie/powrót) nie mogą być zredukowane poniżej średnicy wyjść zamontowanych na kotle. Obowiązkowo instalację należy wyposażyć w armaturę kontrolno-pomiarową (termometr, manometr, itp.). Do wychwytywania zanieczyszczeń mechanicznych niezbędny jest filtr, który zabezpieczy przed osadami i innymi obcymi materiałami (np. drobinkami metali i rdzy) powodującymi awarię. Podłączając kocioł do instalacji grzewczej, należy pamiętać o odpowietrzeniu całego układu, prowadzeniu tak instalacji aby unikać syfonów, dodatkowo na pionach oraz bezpośrednio przy odbiornikach ciepła powinny być zamontowane odpowietrzniki.

Zaleca się, aby kocioł został podłączony do układu instalacji wyposażonej w zawór czterodrogowy. Realizuje on funkcję ochrony kotła przed korozją niskotemperaturową, przez co zabezpiecza go przed przedwczesnym zużyciem. Montaż zaworu mieszającego jest konieczny, jeżeli temperatura zadana kotła będzie poniżej 60°C. Ma to miejsce szczególnie w budynkach ocieplonych, a także w okresach jesienno/wiosennych. W zaworze czterodrogowym zamontowanym na powrocie następuje podniesienie temperatury wody powracającej z instalacji grzewczej w wyniku mieszania z wodą podgrzaną w kotle (fot.1, fot.3). Mieszanie czynnika grzewczego realizowane przez zawór związane jest również z koniecznością dostosowania temperatury w instalacji do aktualnych zmian temperatury zewnętrznej.

Zamontowany na kotle regulator steruje pracą podzespołów, a także całej instalacji grzewczej (w tym pompami obiegowymi, zaworami mieszającymi). Sterownik kotła poprzez zawór mieszający z siłownikiem automatycznie reguluje temperaturę instalacji na podstawie odczytów z czujnika zewnętrznego i wybraną krzywą grzewczą. Ma to decydujący wpływ na obniżenie zużycia paliwa oraz poprawę komfortu cieplnego w pomieszczeniach. Nowoczesne kotły na paliwa stałe wyposażone są w funkcję zdalnego podglądu oraz zmiany parametrów pracy przy pomocy wbudowanego modułu Ethernet.

W celu przygotowania ciepłej wody użytkowej należy podłączyć wymiennik ciepła (c.w.u.). Instalacja ciepłej wody użytkowej powinna być wyposażona w pompę obiegową ewentualnie cyrkulacyjną oraz czujnik temperatury c.w.u. do kontroli stanu wody w zbiorniku. Obowiązkowo w celu zabezpieczenia przed przepływem wstecznym i zakłóceniami w pracy instalacji, należy za pompami na poszczególnych obiegach zamontować zawory zwrotne.

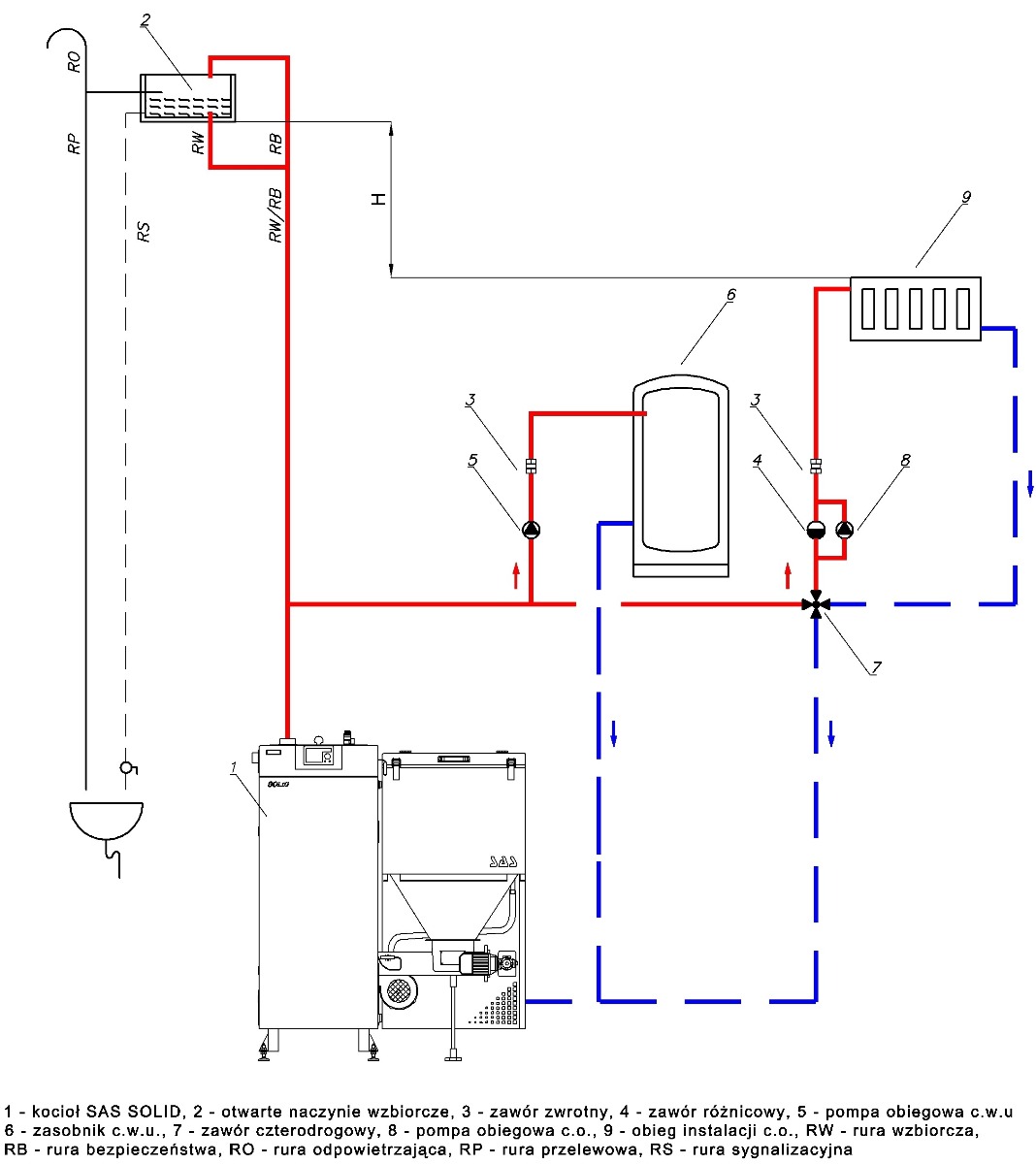

Układ otwarty – pojemność naczynia, miejsce montażu, średnice rur

W instalacji systemu otwartego istotna jest odpowiednia pojemność naczynia wzbiorczego oraz jego usytuowanie względem kotła (fot.1). Objętość naczynia wzbiorczego powinna być równa co najmniej 4-6% objętości wody znajdującej się w całej instalacji grzewczej (dobór pojemności, a także średnic rur niezbędnych do jego prawidłowej pracy należy wykonać zgodnie z obowiązującą normą). Naczynie wzbiorcze powinno być umieszczone na takiej wysokości, aby podczas pracy instalacji nie nastąpiła przerwa w przepływie wody oraz istniała możliwość odpowietrzania całej instalacji. W praktyce naczynie wzbiorcze powinno być najwyżej położonym punktem układu, a wysokość H (fot.1) uzależniona jest od rodzaju systemu (grawitacyjny, z pompą zainstalowaną na zasilaniu/ na powrocie). Naczynie wzbiorcze powinno być umieszczone nad źródłem ciepła, a prowadzenie rury bezpieczeństwa należy wykonać pionowo bez załamań. Jeżeli ze względów budowlanych nie ma możliwości takiego prowadzenia rury bezpieczeństwa, należy przestrzegać wymagań podanych w normie dotyczących maksymalnych długości odcinków poziomych oraz wymaganych dla nich średnic rury bezpieczeństwa. Naczynie należy zabezpieczyć przed zamarznięciem poprzez odpowiednią izolację termiczną i zastosowanie rury cyrkulacyjnej. Na wznośnej i opadowej rurze bezpieczeństwa oraz rurze cyrkulacyjnej nie wolno instalować żadnych zaworów. Rury bezpieczeństwa i wzbiorcze powinny być prowadzone bez zasyfonowań tak, aby zapewnić warunki dla prawidłowego odpowietrzenia instalacji. Konsekwencją za małej pojemności użytkowej naczynia, jego niewłaściwego usytuowania, zbyt małych średnic rur, może być zapowietrzanie instalacji, nieprawidłowe zabezpieczenie przez wzrostem dopuszczalnego ciśnienia, a w konsekwencji uszkodzenie instalacji. Jeżeli w instalacji pracującej w systemie otwartym zastosowana jest pompa obiegowa na rurze zasilającej/powrotnej powinien być zamontowany zawór różnicowy tak, aby w razie braku dostawy energii elektrycznej, czy awarii pompy, zawór mógł się otworzyć a obieg samoczynnie zaczął pracować w systemie grawitacyjnym.

- Schemat ogólny podłączenia kotła SAS SOLID do instalacji grzewczej w układzie otwartym z wymuszonym obiegiem wody oraz zaworem czterodrogowym.

Układ zamknięty – zabezpieczenie kotłów na paliwa stałe

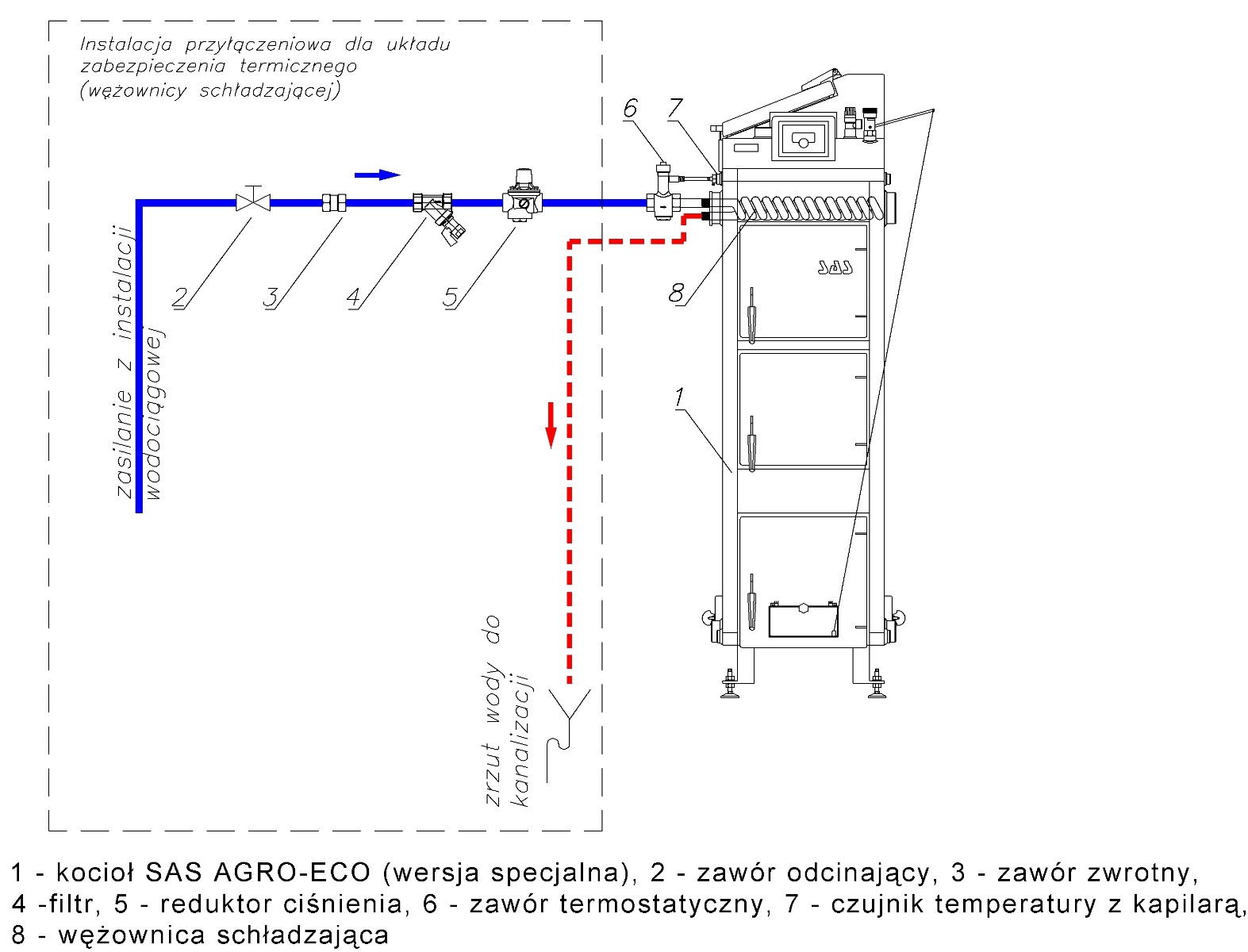

Nowelizacja przepisów Dz.U. 2009 nr. 56 poz. 461 dała podstawę prawną do montażu kotłów na paliwa stałe w systemie zamkniętym. Konieczne jest zapewnienie wymaganych parametrów pracy (w szczególności zalecanej temperatury instalacji, maksymalnej dopuszczalnej temperatury, maksymalnego dopuszczalnego ciśnienia roboczego). W porównaniu do instalacji typu otwartego wymagany jest szereg zabezpieczeń: naczynie przeponowe, zawór bezpieczeństwa, urządzenie do odprowadzania nadmiaru ciepła (zawór zabezpieczenia termicznego przed przegrzaniem lub wężownica schładzająca lub bufor ciepła). Zgodnie z normą PN-EN 303-5:2012 (Kotły grzewcze. Część 5: Kotły grzewcze na paliwa stałe z ręcznym i automatycznym zasypem paliwa o mocy nominalnej do 500kW. Terminologia, wymagania, badana i oznakowanie) zabezpieczenie termiczne przed przegrzaniem, w przypadku zakłóceń, powinno w bezpieczny sposób odprowadzić maksymalną możliwą moc cieplną lub przy częściowo wyłączanym ogrzewaniu, szczątkową moc cieplną. Spośród dostępnych na rynku urządzeń zabezpieczających instalację przed wzrostem temperatury, zawór zabezpieczenia termicznego przed przegrzaniem, jest jednym ze skuteczniejszych rozwiązań dla kotłów zarówno z ręcznym załadunkiem paliwa (duża bezwładność układu) jak i tych z automatycznym podajnikiem. Wężownica schładzająca w przypadku kotłów zasypowych w sytuacji awaryjnej nie jest w stanie skutecznie odebrać nadmiaru ciepła przy pełnym załadunku komory paleniskowej, ponieważ działa jako urządzenie przepływowe. Z testów przeprowadzonych w laboratorium ZMK SAS wynika, że nawet przewymiarowana wężownica nie schłodzi tego typu kotła do bezpiecznej temperatury, czas potrzebny do obniżenia temperatury jest bardzo długi, a cały proces wymaga bardzo dużych ilości wody. Rozwiązanie to znajduje zastosowanie w kotła podajnikowych pod warunkiem odpowiednio dobranej mocy wężownicy w stosunku do źródła ciepła. Ze względu na wymiary wężownicy wymagane jest wykonanie specjalnego kotła, zwiększenie jego gabarytów tak, aby zmieścić urządzenie bezpośrednio w jego płaszczu wodnym (fot.2). Dla kotłów w wykonaniu standardowym dostępne są na rynku wężownice schładzające przeznaczone do montażu bezpośrednio na instalacji grzewczej.

- Kocioł SAS AGRO-ECO w wersji specjalnej z zamontowaną wężownicą schładzającą.

Rozwiązanie bazujące na buforze ciepła zapewnia stabilną pracę instalacji grzewczej i dodatkowo zabezpiecza kocioł przed przegrzaniem. Zastosowanie tego urządzenia należy przewidzieć już na etapie projektowania budynku. Wymagana duża pojemność wodna bufora (ok. 40÷60l na 1kW mocy kotła), powoduje że w wielu nowoprojektowanych niewielkich kotłowniach nie ma miejsca na tego typu instalacje. W ofercie np. firmy SAS znajdują się gotowe moduły obsługi bufora ciepła pozwalające sterować pracą pompy ładującej bufor w oparciu o odczyt górnej i dolnej temperatury w zbiorniku.

Zabezpieczenie przez przegrzaniem – zawór schładzający

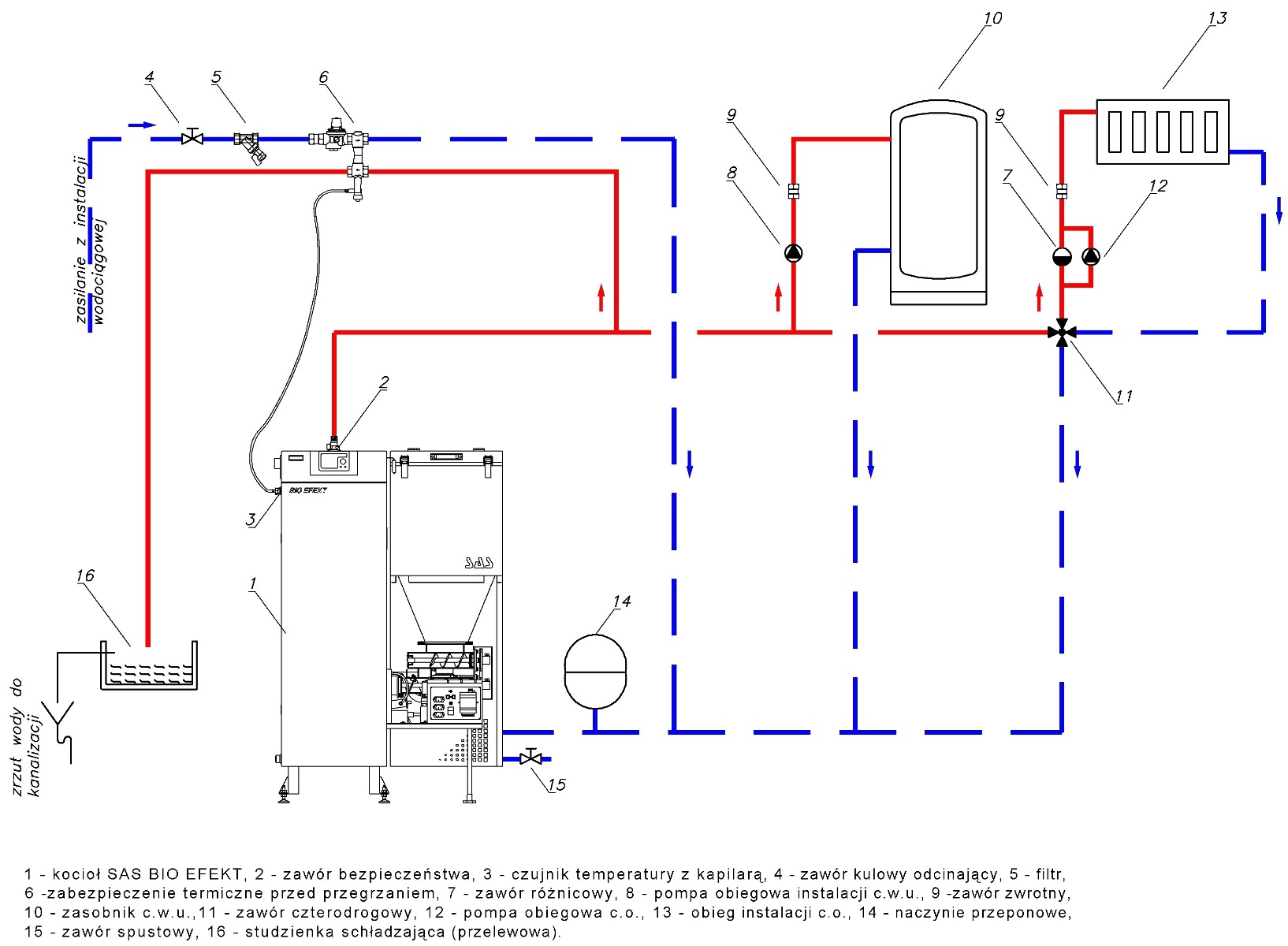

Montaż kotła w systemie zamkniętym z zastosowaniem zaworu zabezpieczenia termicznego wymaga urządzenia zapewniającego stabilną pracę instalacji przed i po działaniu układu schładzającego (fot.3).

- Schemat ogólny podłączenia kotła SAS BIO EFEKT do instalacji grzewczej w układzie zamkniętym z zaworem zabezpieczającym przed przegrzaniem.

Podczas normalnej pracy kotła zawór zabezpieczenia termicznego przed przegrzaniem (schładzający) jest zamknięty i blokuje dopływ zimnej wody z sieci wodociągowej do instalacji ogrzewczej. Przegrzanie kotła (powyżej temp. 90°C w płaszczu) powoduje stopniowe otwarcie zaworu termostatycznego zamontowanego na kotle, napływająca woda sieciowa chłodzi kocioł, następnie wypływa z instalacji poprzez część wyrzutową zaworu do studzienki schładzającej a potem do kanalizacji. Zawór schładzający powinien być wyposażony w część dopuszczającą wodę po przekroczeniu temperatury, zawór zwrotny, reduktor ciśnienia oraz część, która stopniowo usuwa nadmiar ciepła po przekroczeniu określonej temperatury. Zawór zwrotny zabezpieczający przed ewentualnym odpływem wody z instalacji do sieci wodociągowej, zainstalowany jest na przewodzie wodociągowym. Natomiast reduktor ciśnienia na wejściu zaworu termostatycznego umożliwia automatyczną regulację i utrzymanie stałych, stabilnych warunków przepływu zimnej wody chłodzącej niezależnie od wahań ciśnienia przed zaworem. Należy pamiętać, że rozwiązanie z zastosowaniem wody jako czynnika chłodzącego jest skuteczne przy podłączeniu do sieci wodociągowej. Nie wolno go stosować w przypadku zasilania w wodę poprzez hydrofor lub w miejscach gdzie występują częste przerwy w dostawie wody. Stopniowa praca zaworu schładzającego pozwala na stabilizację ciśnienia w systemie zamkniętym. Dzięki sterowanemu termicznie zaworowi napełniającemu oraz czujnikowi temperatury przywrócone zostaje właściwe ciśnienie przepływu w instalacji grzewczej. Termiczne urządzenie zabezpieczające jest sterowane przez niezależne od siebie dwa zawory: napełniający i wyrzutowy. Kiedy temperatura wody w kotle osiąga 88°C zamyka się również zawór napełniający. W przypadku braku dostaw energii elektrycznej, awarii pomp obiegowych, czy braku odbioru ciepła w instalacji, zawór jest w stanie skutecznie schłodzić kocioł do bezpiecznej temperatury w kilka minut zabezpieczając instalację przed uszkodzeniem.

Informacje dotyczące prawidłowego montażu i eksploatacji kotłów na paliwa stałe znajdują się w dokumentacji techniczno-rozruchowej (np. firmy SAS). Standardowo kotły SAS o mocy do 100kW mają możliwość podłączenia czujnika temperatury sterującego pracą zaworu schładzającego w najcieplejszym miejscu, na ścianie bocznej, w górnej części wymiennika (fot.4) i mogą pracować w instalacji grzewczej systemu zamkniętego.

- Kocioł SAS BIO EFEKT przystosowany do montażu zaworu zabezpieczenia termicznego przed przegrzaniem

Przedstawione schematy podłączenia kotłów na paliwa stałe w instalacji grzewczej systemu otwartego/zamkniętego są rozwiązaniami przykładowymi. Opracowanie schematu instalacji i dobór parametrów technicznych należy powierzyć projektantowi z odpowiednimi uprawnieniami, a wykonawstwo instalacji powinna przeprowadzić wykwalifikowana osoba.