Szybka i niezawodna instalacja

W izolacji zimnochronnej najważniejsza jest profesjonalna aplikacja. Dlatego właściwości instalacyjne odgrywają decydującą rolę przy wyborze produktu. Oprócz niezawodności i łatwości stosowania, niezwykle ważny jest również czas montażu. Ponieważ wraz z ceną materiału to właśnie koszty robocizny decydują o całkowitym koszcie projektu.

Czas to pieniądz

Profesjonalne zastosowanie jest bardzo ważne w przypadku izolacji zimnochronnej. Dlatego właściwości montażowe odgrywają decydującą rolę przy wyborze produktu. W końcu na co komu technicznie zaawansowany na co komu lepszy technicznie materiał izolacyjny, jeśli nie można go bezpiecznie, czysto i szybko zamontować? i szybko? Oprócz niezawodności i łatwości zastosowania, niezwykle ważny jest również czas montażu. Ponieważ wraz z ceną materiału to właśnie to właśnie koszty robocizny decydują o całkowitym koszcie projektu.

Fizyczne i techniczne właściwości materiału są decydujące przy ocenie i wyborze izolacji technicznej, ale aspekty instalacyjne są co najmniej tak samo ważne. W zależności od obszaru zastosowania, przeznaczenia i złożoności urządzeń, które mają być izolowane, izolacjom stawiane są różne wymagania. Najwyższą maksymą powinno być: musi istnieć możliwość wykonania izolacji w trudnych warunkach panujących na placu budowy, bez narażania na ryzyko słabych punktów całej konstrukcji. Obok niezawodności, jednym z podstawowych kryteriów jest łatwość montażu. Obejmuje to nie tylko szybkość instalacji materiałów, ale także czynniki takie jak potrzebne przygotowanie, czystość, wymagania przestrzenne i ostatecznie opłacalność systemów. Szybkość montażu ma znaczący wpływ na całkowite koszty instalacji projektu. Niemniej jednak, nie można po prostu powiedzieć "im szybciej, tym taniej". Szybka instalacja nieodpowiednich materiałów izolacyjnych wiąże się z ryzykiem dla działania urządzeń. Kondensacja, zwiększone straty energii lub uszkodzenia spowodowane korozją mogą prowadzić do kosztów następczych, które wielokrotnie przekraczają rzekome oszczędności. rzekome oszczędności.

Testowane materiały izolacyjne

Aby zbadać wysiłek i szybkość instalacji różnych materiałów izolacji technicznej, firma Armacell przeprowadziła testy odzwierciedlające typowe warunki aplikacji. Skupiono się na czterech popularnych systemach izolacyjnych przeznaczonych do zastosowań w niskich temperaturach.

Badane materiały to:

- szkło komórkowe,

- PUR/PIR,

- system wełny mineralnej z powłoką aluminiową do zastosowań zimnych oraz

- elastomerowy materiał izolacyjny.

Szkło komórkowe (CG)

Szkło komórkowe jest materiałem termoizolacyjnym wykonanym ze szkła spienionego. Surowce używane do produkcji szkła komórkowego są w całości mineralne. Energochłonny etap produkcji wstępnej, w którym głównym surowcem był piasek kwarcowy, został obecnie w znacznym stopniu zastąpiony przez zastosowanie szkła płaskiego pochodzącego z recyklingu. Materiał produkowany jest w blokach, z których następnie frezowane są profile, tafle i elementy składowe.

Szkło komórkowe ma całkowicie zamkniętą strukturę komórkową i nieskończenie wysoką odporność na przenikanie pary wodnej. Spośród badanych materiałów izolacyjnych szkło komórkowe ma najwyższą przewodność cieplną, która wynosi od 0,037 do 0,042 W/(m-K) przy średniej temperaturze 0 °C. Szkło komórkowe nie jest higroskopijne i nie nie absorbuje wilgoci z otoczenia. Zmiana masy następuje dopiero po zwilżeniu powierzchni w miejscu przecięcia komórek. komórek. Ponadto szkło komórkowe jest praktycznie paroszczelne, a dyfuzja pary wodnej Procesom tym można więc trwale zapobiec trwale. Ze względu na swoją kruchość, szkło komórkowe nie może przyjmować obciążeń punktowych i o musi musi leżeć płasko na urządzeniu, które ma być izolowane. Oprócz kształtowników rurowych, dostępne są produkty prefabrykowane do izolacyjnych kolan, trójników i zaślepek do zaworów, kołnierzy, itp. Podczas cięcia materiału wydzielają się niewielkie ilości siarkowodoru wydzielają się niewielkie ilości siarkowodoru, co powoduje nieprzyjemny zapach. Klejenie materiału odbywa się za pomocą dwuskładnikowego kleju reakcyjnego na bazie emulsji bitumicznej modyfikowanej polimerami oraz proszku, który jest mieszany w stosunku 1:3. Tylko taka ilość kleju, jaka może być zużyta w ramach czasu przydatności do użycia (czas, w którym (czas, w którym może być stosowany). W przypadku rur o średnicach DN 80 i większych, odcinki rur należy dodatkowo zabezpieczyć w odstępach od 300 do 600 mm za pomocą taśmy montażowej (tkaninowej, aluminiowej lub z włókna lub taśmą metalową z klamrą.

PUR/PIR

Materiały izolacyjne ze sztywnej pianki poliuretanowej powstają w wyniku reakcji chemicznej reakcji chemicznej płynnych surowców - podstawowym surowcem jest zazwyczaj ropa naftowa - z dodatkiem z dodatkiem niskowrzących środków porotwórczych. Na stronie procesie spieniania blokowego, mieszanina reakcyjna mieszanina reakcyjna przepływa z głowicy mieszającej do do formy blokowej lub na ciągłą taśmę blokową. taśmę. Po spienieniu i osiadaniu bloki są następnie odpowiednio przetwarzane. Materiały izolacyjne wykonane ze sztywnej pianki PUR to twarde pianki, które mają co najmniej 90 % zamkniętych komórek. Spośród materiałów izolacyjnych badanych, poliuretan ma najniższą przewodność cieplną. W średniej temperaturze 0 °C mieści się on w przedziale od 0,025 W/ (m-K) i 0,033 W/ (m-K). Sztywne pianki PUR/PIR nie są higroskopijne i dlatego nie nie wchłaniają wilgoci z powietrza. Jednakże, przy wartościach μ pomiędzy 40 a 250, PUR wykazuje tylko niewielką odporność na przenikanie pary wodnej. W przypadku stosowania jako izolacji zimnochronnej powoduje to zwiększone długotrwałą penetrację wilgoci z powodu różnic w ciśnieniu cząstkowym pary wodnej. ciśnienia cząstkowego pary wodnej. Dlatego też, jeśli materiały te mają być pary wodnej jest wymagana, jeżeli materiały te są na przewodach chłodniczych. Odcinki rur i inne elementy kształtowe są frezowane z nieciągłych lub ciągłych z bloków produkowanych w sposób ciągły lub nieciągły. Odcinki rurowe oferowane są z i bez osłony aluminiowej lub z PVC. lub PVC. Cięcie odbywa się za pomocą pił. Produkty produkty łączone są za pomocą dwuskładnikowego kleju - pasta mieszana jest z utwardzaczem (katalizatorem). Następnie nakłada się aluminiową taśmę klejącą aluminiową taśmę klejącą na wszystkich szwach wzdłużnych i na wszystkich szwach wzdłużnych i obwodowych, aby uzyskać szczelne połączenie dyfuzyjne.

Wełna mineralna (MW)

Wytworzone przez człowieka włókna mineralne są produkowane poprzez topienie surowca mineralnego, a następnie odwirowywanie, rozdmuchiwanie lub ciągnienie. Surowce używane do produkcji wełny szklanej to odpady szklane lub surowce szklane, takie jak piasek kwarcowy. Wełna skalna jest produkowana ze skał bazaltowych lub diabazowych. Izolacja z włókien mineralnych jest produkowana w procesach ciągłych. Są to materiały otwartokomórkowe o odporności na przenikanie pary wodnej (µ) wynoszącej 1 - 2. Wełna mineralna jest otwarta na dyfuzję, a właściwości izolacyjne mogą zostać znacznie obniżone przez wilgoć. Pokrycie aluminiowe działa jako bariera dla pary wodnej. aluminiowe działa jak bariera dla pary wodnej. Testowany tutaj system, który został opracowany do zastosowań w chłodnictwie i klimatyzacji, jest oferowany jako odcinki rur, maty lamelowe i pasujące do nich wsporniki rur. wsporniki rurowe. Odcinki rur są uszczelniane za pomocą zachodzącymi na siebie paskami kleju, a następnie połączenie jest wygładzane za pomocą szpachli. Dla dodatkowego zabezpieczenia, odcinki rur są owinięte taśmą aluminiową co najmniej co 600 mm. Elastyczna taśma uszczelniająca jest elastyczną taśmę uszczelniającą w miejscach przebicia, np. w miejscach zawiesia rur lub urządzenia pomiarowe i kontrolne. urządzenia pomiarowe i kontrolne. W tym miejscu należy zaznaczyć, że w niektórych krajach europejskich stosowanie wełny mineralnej na rurach chłodniczych jest mocno ograniczone. W Niemczech, norma DIN 4140 stanowi, że jest to dozwolone tylko wtedy, gdy zainstalowany jest podwójny płaszcz. W Belgii, zgodnie z normą Typebestek/105, wełna mineralna może być stosowana tylko na rurach o minimalnej temperaturze 13 °C. Producenci produktów z włókien mineralnych reklamują obecnie, że ich materiały izolacyjne mogą być stosowane również w aplikacjach zimnych. Mimo że systemy te są wyraźnie reklamowane jako materiały izolacyjne do zastosowań zimnych, są to nadal produkty z otwartokomórkowych włókien mineralnych z aluminiową powłoką! Mimo to, w celu zbadania właściwości instalacyjnych tych systemów, zostały one celowo włączone do badań.

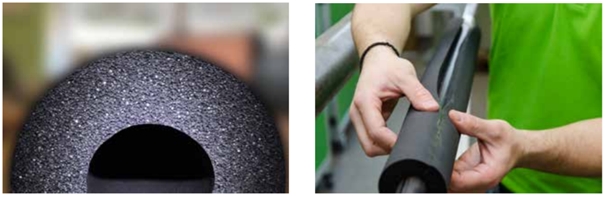

Elastomerowe materiały izolacyjne (FEF)

Pianki elastomerowe są wysoce elastycznymi materiałami izolacyjnymi na bazie kauczuku syntetycznego. gumy. Surowe arkusze produkowane w procesach mieszania i walcowania są podawane przez wytłaczarkę i formowane w rury i arkusze. Następnie dodaje się ciepło i rurki i arkusze są "pieczone" za pomocą z pomocą środka porotwórczego w procesie ciągłym. Podobnie jak szkło komórkowe, elastomerowe materiały izolacyjne mają całkowicie zamkniętą strukturę komórkową. strukturę materiału. Materiał ten nie jest higroskopijny. W zależności od rodzaju gumy, odporność na przenikanie pary wodnej wodnej zawiera się w przedziale od µ = 2,000 do 10.000, ale zazwyczaj jest znacznie wyższa. W pojedynczych przypadkach osiąga się wartości do µ = 20.000. osiągane. W FEF-ach bariera dla pary wodnej nie jest ograniczona do cienkiej warstwy lub pokrycia, ale jest lecz jest tworzona na całej grubości izolacji. Nie ma potrzeby stosowania oddzielnej bariery paroszczelnej. Obok tub i arkuszy w wersji standardowej i samoprzylepnych, taśmy samoprzylepne taśmy, wsporniki rurowe dopasowane do asortymentu materiałów izolacyjnych oraz wysokoelastyczne bariery przeciwpożarowe. oferowane są również wysokoelastyczne bariery przeciwpożarowe. Rury samoprzylepne zamykane są poprzez naciśnięcie szwu, odcinek po odcinku po usunięciu paska ochronnego.

Wniosek

Właściwości montażowe technicznych materiałów izolacyjnych są czynnikiem decydującym o wydajności produktów. Tylko wtedy, gdy materiały te można niezawodnie zamontować nawet w trudniejszych warunkach na placu budowy, można zapewnić długotrwałe funkcjonowanie urządzeń. Elastyczne i miękkie materiały izolacyjne mogą być instalowane szybciej niż sztywne pianki. W przypadku złożonych systemów rurowych, czas instalacji sztywnych pianek może być znacznie skrócony dzięki zastosowaniu prefabrykatów, ale koszty wzrastają wtedy wielokrotnie. Elastomerowe materiały izolacyjne były przekonujące we wszystkich kategoriach. Żaden inny materiał izolacyjny nie może być instalowany w sposób tak niezawodny, czysty i szybki.